L’intelligence des couleurs au service de la détection de corrosion en milieu industriel

Dans un monde en constante mutation, marqué par l’urgence climatique, la transition énergétique et la nécessité d’innover pour rester compétitif, la maîtrise de technologies de rupture est devenue un enjeu stratégique majeur. Parmi les acteurs qui contribuent à ce mouvement, OliKrom s’impose comme une référence française incontournable dans le domaine de l’intelligence des couleurs.

Quand la couleur devient un outil de surveillance avancée

Une nouvelle approche s’impose donc progressivement : l’utilisation de matériaux intelligents capables de changer de couleur en fonction de leur environnement. À travers ces technologies, la couleur devient un véritable outil de diagnostic, un indicateur visuel instantané, une aide à la maintenance prédictive. Ce changement de paradigme bouleverse la manière dont les industriels surveillent leurs infrastructures.

OliKrom, société pionnière dans les matériaux intelligents à changement de couleur, s’inscrit pleinement dans cette évolution. Grâce à ses recherches sur les pigments chimiques réactifs et sur des solutions concrètes comme VisioKrom®, l’entreprise apporte une réponse innovante aux enjeux actuels de détection des phénomènes corrosifs.

Cet article propose un tour d’horizon complet de cette révolution silencieuse : l’intelligence des couleurs appliquée à la détection de corrosion, ses enjeux, ses avancées et ses impacts pour les industriels.

Les enjeux industriels liés à la détection de la corrosion

Un coût économique colossal

La corrosion coûte chaque année des centaines de milliards d’euros à l’échelle mondiale. (Source : Association for Materials Protection and Performance)

Dans certains secteurs comme l’aéronautique, l’offshore, l’énergie ou le ferroviaire, elle est responsable de :

- Pertes de matière et fragilisation des structures

- Arrêts de production imprévus

- Opérations de maintenance d’urgence

- Remplacements prématurés de composants

- Renforcement des inspections et audits réglementaires

Pour les industriels, l’enjeu n’est donc pas seulement de lutter contre la corrosion, mais surtout d’agir au plus tôt, avant que le phénomène ne devienne irréversible. Car une fois que la corrosion s’installe, la dégradation s’accélère : les matériaux perdent en résistance mécanique, les revêtements protecteurs se décollent, et les pièces doivent parfois être remplacées intégralement.

Cette anticipation est essentielle pour éviter les arrêts de production imprévus, limiter les coûts de réparation lourde et garantir la continuité des opérations. Plus la détection intervient tôt, plus les interventions peuvent être ciblées, rapides et économiquement maîtrisées. À l’inverse, une corrosion détectée trop tard peut entraîner des défaillances critiques, des contraintes réglementaires supplémentaires et des risques pour la sécurité des équipes comme pour la fiabilité des infrastructures.

En effet, la corrosion non détectée peut entraîner des risques opérationnels et défaillances critiques :

- La rupture de conduites sous pression

- L’affaiblissement de pièces structurantes

- La perforation de réservoirs

- La délamination de couches protectrices

- La réduction de la durée de vie d’éléments stratégiques

Les autorités de certification exigent désormais une traçabilité fine, une preuve de conformité et une inspection régulière. Dans l’aéronautique, par exemple, les programmes MRO sont de plus en plus stricts et les opérateurs doivent garantir une surveillance continue des zones sensibles.

L’enjeu n’est donc plus seulement de protéger, mais de surveiller intelligemment, pour intervenir au moment le plus pertinent.

Les limites des méthodes traditionnelles de détection

Malgré les avancées récentes, les techniques de contrôle non destructif traditionnellement utilisées pour repérer la corrosion présentent encore de nombreuses limites opérationnelles.

Elles restent souvent ponctuelles, réalisées à intervalles réguliers plutôt que de manière continue, ce qui laisse la possibilité à un phénomène corrosif de progresser silencieusement entre deux inspections. Elles sont également complexes, mobilisant des technologies sophistiquées telles que les ultrasons, les rayons X, la magnétoscopie ou les courants de Foucault, dont la mise en œuvre nécessite une logistique spécifique, des équipements coûteux et un environnement parfois contrôlé.

Ces méthodes peuvent par ailleurs s’avérer lentes, notamment lorsqu’il faut démonter certains éléments, accéder à des zones confinées ou réaliser des préparations de surface pour obtenir des mesures fiables. Elles sont aussi coûteuses, car elles impliquent non seulement l’utilisation de matériel spécialisé, mais aussi l’immobilisation de machines ou d’infrastructures pendant la durée du contrôle.

Enfin, leur efficacité dépend fortement de l’expérience et de la compétence de l’opérateur : l’interprétation des signaux, la détection de défauts subtils ou la reconnaissance de signes précurseurs de corrosion nécessitent une expertise pointue. Cette dépendance à un personnel hautement qualifié peut créer des disparités dans les diagnostics, voire des risques de sous-détection dans les environnements industriels les plus complexes.

Par exemple, la corrosion de sous-film considérée comme insidieuse, progressive, invisible à l’œil nu, constitue notamment une difficulté majeure. Tant que les couches protectrices restent intactes visuellement, la dégradation peut se développer silencieusement pendant des mois.

Ce constat révèle un besoin : des technologies capables d’offrir une surveillance passive, continue et interprétable immédiatement.

L’intelligence des couleurs : une nouvelle approche de la surveillance

Qu’est-ce que l’intelligence des couleurs ?

L’intelligence des couleurs définit la capacité d’un matériau à réagir à un stimulus (chimique, mécanique, lumineux…) en modifiant sa couleur de manière contrôlée. Cette modification, souvent réversible ou irréversible selon les besoins, devient un signal visuel interprétable à l’œil nu, ou via des systèmes de vision.

Dans le domaine de la détection de corrosion, ce sont principalement les stimuli chimiques et physico-chimiques qui sont recherchés.

Une réponse directe aux besoins industriels

Les matériaux intelligents offrent de multiples avantages :

- La détection précoce de l’amorçage corrosif, avant les dommages visibles

- Une surveillance passive, sans électronique, maintenance ni énergie

- Une lecture immédiate : un simple changement de couleur signale une anomalie

- La réduction des coûts : moins d’inspections approfondies, interventions ciblées

- L’anticipation et prédictibilité : la couleur devient un indicateur de l’évolution du phénomène

En résumé, ces matériaux intelligents permettent de transformer un processus invisible en information visible, en révélant dès les premières étapes ce qui, jusqu’à présent, se développait discrètement sous les revêtements ou à l’intérieur des structures. La corrosion est par nature un phénomène insidieux : elle progresse à l’abri des regards, souvent sous des couches de peinture ou dans des zones difficilement accessibles, jusqu’à atteindre un stade où les dommages deviennent visibles… et coûteux à réparer. Grâce au changement de couleur induit par des stimuli chimiques ou environnementaux, les matériaux à intelligence colorimétrique rendent immédiatement perceptibles ces signaux faibles, offrant ainsi une lecture directe de l’état de santé d’une surface.

Cette visualisation instantanée transforme la surveillance : l’opérateur n’a plus besoin de recourir systématiquement à des instruments de contrôle sophistiqués ou à des démontages lourds pour identifier un début de dégradation. Un simple coup d’œil suffit pour détecter une anomalie, prioriser une intervention ou déclencher une inspection approfondie. La couleur devient alors un véritable vecteur d’information, accessible à tous, facilitant les décisions et renforçant la réactivité des équipes de maintenance.

Comment la couleur peut aider à lutter contre la corrosion ?

La couleur n’est plus seulement un choix esthétique ou un moyen d’identification industrielle. Grâce aux avancées en science des matériaux, elle devient aujourd’hui un outil stratégique de lutte contre la corrosion, capable d’intervenir à deux niveaux complémentaires :

- en révélant l’apparition d’un phénomène corrosif dès ses premières manifestations,

- en garantissant la bonne application des traitements anticorrosion, notamment lorsqu’ils sont incolores.

Ces deux approches transforment la manière dont les industriels surveillent et protègent leurs infrastructures, en apportant à la fois visibilité, traçabilité et réactivité.

OPTION 1 – Révéler la corrosion dès son amorçage grâce aux smart pigments

Dans sa forme la plus innovante, la couleur devient un témoin actif du comportement des matériaux. Certains revêtements ou pigments intelligents peuvent réagir à :

- L’apparition d’ions métalliques issus de l’oxydation

- Des variations locales de pH caractéristiques d’un milieu corrosif

- La présence d’humidité piégée sous les revêtements

- Des agents agressifs tels que les chlorures ou oxydants

Lorsque ces signaux chimiques apparaissent, le matériau change de couleur, indiquant immédiatement soit le début d’une corrosion sous-film, souvent invisible à l’œil nu, soit une zone sous contrainte ou fragilisée, ou un défaut d’étanchéité ou de protection.

Cette détection précoce permet d’intervenir avant que le phénomène ne devienne critique. Sans ce signal visuel, la corrosion peut progresser silencieusement pendant des mois, jusqu’à entraîner des dégâts structurels importants, des arrêts de production ou des opérations de réparation lourdes.

L’apport de la couleur est ici fondamental : elle transforme un processus invisible en information visible, accessible immédiatement, sans instrumentation complexe.

OPTION 2 - Assurer la bonne application des traitements anticorrosion

La couleur peut également intervenir en amont du phénomène corrosif, en garantissant l’efficacité des protections appliquées. Dans de nombreux secteurs, notamment l’aéronautique et la défense, les traitements anticorrosion les plus performants sont incolores. Cette absence de couleur présente un risque majeur : il est impossible à l’œil nu de vérifier si la pièce a été correctement traitée, si la couche est uniforme ou si certaines zones ont été oubliées.

C’est dans ce contexte que l’ajout d’un adjuvant coloré dans les systèmes anticorrosion prend tout son sens. Ce type d’additif :

- révèle visuellement la zone protégée

- sert de témoin de dépôt

- permet de contrôler l’homogénéité de l’application

- réduit les défauts et les reprises

- facilite la traçabilité et la validation qualité

Cette deuxième approche constitue notamment le cœur du développement de solutions innovantes comme VisioKrom®, un adjuvant coloré intégré dans des traitements anticorrosion incolores, utilisé dans des secteurs exigeants tels que l’aéronautique et la défense.

VisioKrom® : un cas d’application concret dans la détection et le contrôle anticorrosion

Au-delà du principe, l’intérêt de cette approche se mesure surtout lorsqu’elle est déployée dans des environnements industriels réels, soumis à des exigences de qualité, de traçabilité et de sécurité particulièrement élevées. Certains acteurs ont déjà franchi ce cap en désirant intégrer des adjuvants colorés directement dans leurs procédés anticorrosion, démontrant la valeur ajoutée d’un contrôle visuel immédiat. Parmi ces solutions, VisioKrom® s’impose aujourd’hui comme l'exemple emblématique de mise en œuvre opérationnelle, capable de répondre aux contraintes les plus critiques.

Un adjuvant coloré pour révéler les traitements anti-corrosion

VisioKrom® est un adjuvant coloré développé par OliKrom, spécifiquement conçu pour être intégré dans des traitements anticorrosion incolores déjà qualifiés et largement utilisés dans l’industrie. Son rôle est simple et stratégique : rendre visible un dépôt qui, jusqu’à présent, ne l’était pas. En apportant une coloration maîtrisée au moment de l’application, il permet de vérifier instantanément la bonne couverture d’une pièce ou d’une surface, sans modifier la fonction première du revêtement protecteur.

L’une des forces de VisioKrom® réside dans sa discrétion technologique : il s’intègre au système anticorrosion sans en altérer les performances, l’adhérence, la résistance chimique ou la durabilité. De plus, il est compatible avec les contraintes très strictes des secteurs aéronautiques et défense.

Concrètement, grâce à VisioKrom®, l’opérateur peut vérifier en un coup d’œil :

- si la zone à protéger a bien été recouverte

- si l’épaisseur appliquée est homogène

- si des manques, surépaisseurs ou coulures sont présents

Cette lecture immédiate constitue un levier majeur de traçabilité et de sécurité, en supprimant l’incertitude liée à l’application d’un produit invisible. Elle réduit significativement le risque d’erreurs humaines, notamment lors d’interventions en conditions difficiles : pièces complexes, zones peu accessibles, faible luminosité, opérations sur site, etc.

Des bénéfices considérables pour les industriels

L’intégration d’un adjuvant coloré intelligent dans les traitements anticorrosion incolores transforme profondément la manière dont les industriels contrôlent leurs procédés. Parmi les bénéfices les plus marquants, on peut citer :

- Une fiabilité accrue des opérations d’application

- Une réduction notable des défauts de traitement

- Une diminution des retouches et des reprises coûteuses

- Une accélération des cycles MRO (Maintenance, Repair & Overhaul)

- Une meilleure traçabilité documentaire pour les audits qualité

Une uniformisation des pratiques entre équipes et sites de production

Au-delà des gains immédiats, cette approche contribue à renforcer la culture qualité des organisations et à sécuriser les infrastructures critiques. En garantissant que chaque surface est correctement protégée dès la première application, VisioKrom® participe à prévenir l’apparition de phénomènes corrosifs et à prolonger la durée de vie des équipements.

Il s’agit ainsi d’un exemple concret et opérationnel de l’intelligence des couleurs au service de la prévention et du contrôle anticorrosion : une innovation simple dans son principe, mais qui apporte une valeur ajoutée considérable sur le terrain.

La couleur au cœur de la maintenance prédictive

Passer de la maintenance corrective à la maintenance prédictive

Traditionnellement, les plans de maintenance se basent sur un calendrier fixe, l'accumulation d’heures de fonctionnement, ou des interventions après l’apparition des premiers dégâts visibles. La détection colorimétrique permet une approche plus fine :

- elle repère les premiers signaux faibles

- elle déclenche l’intervention avant l’entrée dans la phase critique

- elle réduit les arrêts non planifiés

- elle optimise la durée de vie des pièces

Les technologies basées sur l’intelligence des couleurs offrent un monitoring permanent, même sans opérateur présent. Elles constituent un outil de diagnostic accessible, rapidement interprétable et sans besoin énergétique.

Les secteurs industriels concernés par ces technologies

Si l’intelligence des couleurs suscite un intérêt croissant, c’est parce qu’elle répond à des besoins très concrets sur le terrain. De nombreux secteurs industriels, confrontés à des environnements agressifs ou à des exigences de qualité particulièrement élevées, voient dans ces technologies un levier efficace pour renforcer leurs stratégies de protection et de maintenance.

Aéronautique et défense

Domaines où la moindre défaillance technique ou matérielle peut avoir des conséquences critiques.

Applications potentielles des matériaux intelligents :

- Contrôle visuel des traitements incolores (avec l’aide de VisioKrom®)

- Détection sous-film sur certaines pièces structurelles

- Aide à l’inspection sur les zones composites/métalliques

Énergie, gaz et offshore

Environnements sévères où la corrosion est exacerbée par les atmosphères salines, les contraintes mécaniques élevées et les cycles thermiques importants.

Applications potentielles des matériaux intelligents :

- Surveillance des pipelines et conduites enterrées ou immergées

- Contrôle visuel des revêtements protecteurs appliqués sur structures offshore

- Détection précoce de fuites ou d’agressions chimiques sur des réservoirs

Mobilité et transport ferroviaire

Infrastructures soumises à des contraintes mécaniques répétées, à l’humidité, aux projections routières et à des cycles climatiques marqués.

Applications potentielles des matériaux intelligents :

- Contrôle visuel des traitements anticorrosion appliqués sur les châssis et bogies

- Détection précoce de corrosion sur les structures métalliques d’ouvrages d’art

- Surveillance des équipements portuaires et logistiques soumis aux atmosphères maritimes

Industrie lourde et métallurgie

Installations exposées à des environnements particulièrement agressifs : vapeurs acides ou basiques, atmosphères chargées en particules corrosives, températures élevées.

Applications potentielles des matériaux intelligents :

- Surveillance des zones exposées aux vapeurs corrosives dans les unités de production

- Contrôle visuel des revêtements de protection appliqués sur équipements métallurgiques

- Détection de fuites ou d’agressions chimiques sur les réseaux de transfert

Ce qui différencie OliKrom : une expertise unique dans les matériaux intelligents

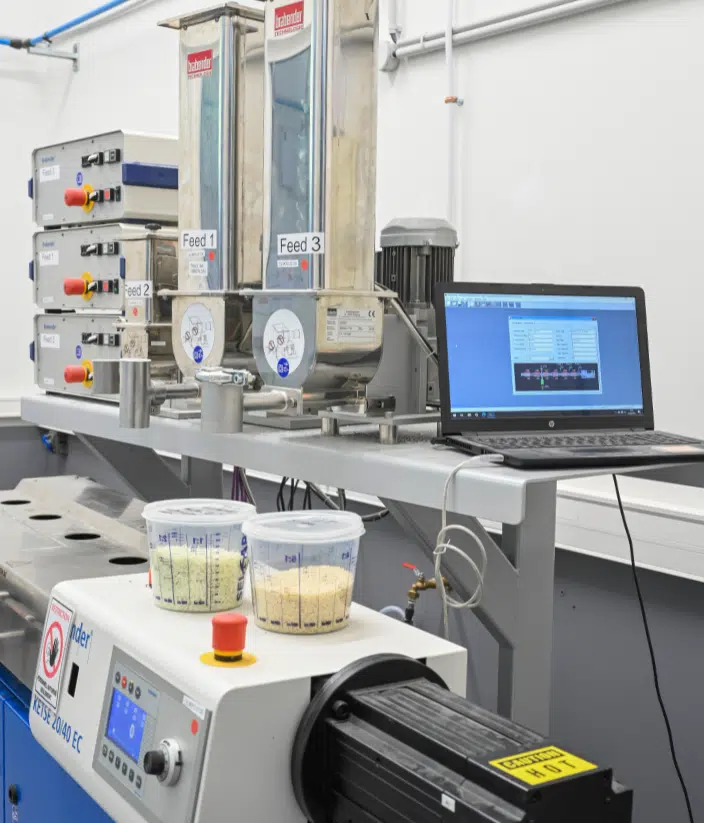

Ce qui distingue véritablement OliKrom, c’est sa capacité unique à maîtriser l’ensemble de la chaîne de valeur des matériaux intelligents, depuis la conception des pigments jusqu’à la formulation et la production de solutions opérationnelles adaptées aux contraintes industrielles les plus exigeantes. Cette intégration complète permet de développer des technologies sur-mesure, performantes et reproductibles, tout en garantissant leur compatibilité avec des environnements réglementés comme l’aéronautique, la défense, l’énergie ou la chimie.

Forte de plus de dix ans d’expertise et d’un modèle fondé sur la co-innovation, l’entreprise travaille en étroite collaboration avec de nombreux partenaires industriels pour transformer des besoins terrain en produits fiables et qualifiés, capables d’être déployés à grande échelle. Cette approche multisectorielle nourrit l’innovation en favorisant le transfert de solutions d’un domaine à l’autre, accélérant ainsi leur maturation et leur adoption.

En combinant excellence scientifique, maîtrise industrielle et accompagnement personnalisé, OliKrom s’impose aujourd’hui comme un leader international des matériaux intelligents à changement de couleur, capable d’apporter des réponses concrètes et à forte valeur ajoutée aux enjeux de sécurité, de traçabilité et de performance opérationnelle.

Choisir OliKrom c’est :

- Bénéficier d’une expertise unique couvrant tout le cycle de développement, du pigment intelligent au produit industriel prêt à l’emploi

- Sécuriser ses procédés grâce à des solutions éprouvées, compatibles avec les environnements les plus exigeants et réglementés

- Optimiser ses opérations de maintenance et de contrôle en réduisant les erreurs, les reprises et les immobilisations coûteuses

- S’appuyer sur un partenaire engagé, capable de co-concevoir et d’industrialiser des innovations adaptées aux besoins terrain.

La couleur, un outil stratégique pour la performance industrielle

La détection de la corrosion entre dans une nouvelle ère. Grâce à l’intelligence des couleurs, la couleur n'est plus seulement une caractéristique esthétique : elle devient un capteur, un indicateur, un outil de décision. Les matériaux intelligents développés par OliKrom, notamment via des solutions comme VisioKrom®, permettent d’anticiper la corrosion au lieu de la subir, d’améliorer la fiabilité des inspections et surtout de réduire les coûts de maintenance.

Dans un contexte industriel en quête de performance, de traçabilité et de prédictibilité, l’intelligence des couleurs constitue un levier majeur d’innovation. Une technologie discrète mais fondamentale, qui transforme silencieusement la manière dont les industriels surveillent et protègent leurs actifs.

Envie d’en savoir plus sur l’intégration des matériaux intelligents dans vos procédés ou de discuter d’un projet spécifique ?

Nos équipes R&D et industrie se tiennent à votre disposition pour vous accompagner.

FAQ – Détection de corrosion et intelligence des couleurs

- Les matériaux intelligents peuvent-ils remplacer les contrôles non destructifs ?

Non. Ils ne remplacent pas les contrôles non destructifs (CND) comme les ultrasons ou les rayons X, mais les complètent. Leur rôle est d’offrir une surveillance visuelle continue, permettant d’identifier rapidement les zones à risque et de cibler les inspections approfondies, réduisant ainsi les immobilisations et les démontages inutiles.

- Les adjuvants colorés comme VisioKrom® modifient-ils les performances anticorrosion ?

Non. VisioKrom® s’intègre au traitement sans altérer ses propriétés : adhérence, résistance chimique, durabilité ou tenue mécanique. Il joue uniquement le rôle de témoin visuel d’application, garantissant que la protection a été correctement déposée.

- Quel est l’intérêt principal pour un industriel ?

L’intérêt majeur réside dans la réduction des risques et des coûts : moins de défauts d’application, moins de reprises, meilleure traçabilité, inspections accélérées et une durée de vie prolongée des équipements. La couleur devient un véritable outil d’aide à la décision et de sécurisation opérationnelle.

![]()

NOUS CONTACTER

Nous revenons vers vous dans les meilleurs délais.

« * » indique les champs nécessaires