Comment lutter contre la corrosion dans les milieux industriels ?

La corrosion, un enjeu économique et environnemental

Une dépense abyssale chaque année

La corrosion représente environ 3,5% du PIB mondial par an. En se basant sur ce taux, c'est 84 milliards d'euros qui sont perdus chaque année en France. A l’échelle mondiale, le chiffre devient faramineux !

Outre ce coût exorbitant, des problèmes majeurs sont liés à la dégradation de métaux sous l’effet de l’environnement à l'exemple de la présence de rouille (fer) : atteinte à la fiabilité des installations, menaces pour la sécurité industrielle, problèmes de santé matériaux, affaiblissement de la résistance d'un métal, d'un alliage...

Vieillissement, dégradation, rupture de structures métalliques utilisés dans des infrastructures routières, des pipelines transportant le pétrole, des conduites de gaz, des moyens de transport (automobiles, trains, avions), tout cela résulte principalement de l’interaction des surfaces de métaux (fer, cuivre, argent, chrome...) avec leur environnement, du fait de la réaction chimique de la corrosion.

Lutter contre la corrosion, un facteur clé pour la transition énergétique

Au-delà des différents domaines classiques d’utilisation des supports métalliques qui concernent un large spectre de secteurs industriels, une meilleure protection des structures (métaux, fer, zinc, aluminium, cuivre, argent, chrome, alliage...), contre la corrosion (la rouille) est notamment un atout dans le développement de nouvelles applications, par exemple pour assurer la transition énergétique (piles à combustible, batteries, photovoltaïque).

Ainsi, à titre d’exemple, dans la perspective d’une politique de l’énergie mettant en jeu l’hydrogène, de nombreux problèmes apparaissent autour de la corrosion affectant la structure des matériaux.

Autre exemple, l'entreprise française EDF rencontre depuis fin 2021 des problèmes de corrosion sous contrainte sur des portions auxiliaires du circuit primaire de certains réacteurs nucléaires, avec des risques majeurs de fissures.

Vous rencontrez des problèmes de corrosion ?

La maintenance prédictive vous permettra d'anticiper les défaillances à venir sur un équipement, un système, un métal (fer, cuivre, argent, chrome...).

Notre expérience dans l'industrie nous a permis de créer des revêtements intelligents : C'est un processus thermodynamique. Une solution passive et autonome qui n'a pas besoin d’électricité. Le changement de couleur intervient uniquement lorsque le seuil est franchi.

GRTGaz nous fait confiance pour détecter la corrosion sur des métaux, pourquoi pas vous ?

La recherche et l’innovation face à ces enjeux

Face aux enjeux environnementaux, économiques et sociétaux liés à la corrosion, un important effort de recherche est déjà en place.

La difficulté principale est d’appréhender les mécanismes de corrosion avec la prise en compte de l’ensemble des dimensions du problème :

- Échelle d’espace : de l’échelle atomique ou nanométrique (à laquelle les phénomènes de corrosion démarrent sur la surface d’un matériau) à l’échelle macroscopique (à laquelle arrivent les dégradations, alors souvent irréversibles) ;

- Échelle de temps, fonction de la durée de vie visée (de quelques secondes pour le lancement d’une fusée, à quelques centaines de milliers d’années pour des unités de stockage de déchets nucléaires).

Une autre difficulté est la diversité des mécanismes mis en jeu. Il convient par exemple de distinguer le phénomène de corrosion à chaud et la corrosion aqueuse :

- La corrosion sèche ou à chaud se développe à température élevée (plusieurs centaines de °C) quand le métal est exposé à un gaz oxydant tel qu’oxygène, soufre ou halogènes. Ce niveau de corrosion se produit en l’absence d’électrolyte.

- La corrosion aqueuse ou humide peut, malgré la température peu élevée, se révéler très insidieuse. Elle est issue d'une série de mécanismes complexes physiques et chimiques.

Quels sont les moyens pour combattre la corrosion ?

Bien choisir les matériaux mis en place

La première idée pour contrer la corrosion est simplement de choisir un matériau qui ne se corrode pas, ou très peu. On peut utiliser des aciers inoxydables, des alliages d'aluminium, des céramiques, des matières plastiques, des composites, etc. Le choix doit aussi prendre en compte les contraintes de l'application (masse de l'objet, résistance à la déformation, à la chaleur, conductivité électrique, etc.).

La première idée pour contrer la corrosion est simplement de choisir un matériau qui ne se corrode pas, ou très peu. On peut utiliser des aciers inoxydables, des alliages d'aluminium, des céramiques, des matières plastiques, des composites, etc. Le choix doit aussi prendre en compte les contraintes de l'application (masse de l'objet, résistance à la déformation, à la chaleur, conductivité électrique, etc.).

Mais attention, il n'existe pas de métaux, d'alliage réellement inoxydable. Si l’on considère par exemple "l'acier inoxydable", en réalité cet acier contient des éléments chimiques d'alliage (chrome, nickel) qui s'oxydent. C'est précisément cette couche d'oxyde qui protège l'acier, mais cet acier n'est protégé que pour certains types d'environnements. Il sera rapidement corrodé dans d'autres.

Il existe une multitude de types d'aciers dits « inoxydables » : 304, 304L, 316, 316L, 420, 430… Selon les applications, et en particulier la masse acceptable de l'objet, le milieu physico-chimique, le procédé de mise en œuvre (fonderie, mécano-soudé, etc.), la résistance mécanique attendue, etc., on peut aussi utiliser des alliages d'aluminium, de cuivre (laiton, bronze, cupro-nickel, etc.), de nickel (Inconels), des matières plastiques, etc.

Chaque matériau correspond donc à certains d'environnements. Une utilisation dans d'autres environnements peut se révéler catastrophique.

Concevoir la pièce dédiée au type d'usage défini

Dans la conception même de la pièce, il faut s'attacher à éviter les zones de confinement, les contacts entre des structures de nature différents, et plus généralement, les hétérogénéités.

Il faut aussi prévoir l'importance de la corrosion (impact sur la solidité, etc.) et le temps au bout duquel un remplacement sera inévitable (maintenance préventive), ou bien prévoir des contrôles réguliers (contrôle non destructif, maintenance conditionnelle).

La maîtrise de l'environnement est également essentielle pour lutter efficacement contre le type de corrosion. Dans un milieu fermé (à l'exemple d'un circuit d'eau), il est possible de maîtriser le nombre de paramètres exerçant une influence sur la corrosion : composition (notamment acidité et dureté de l'eau), température, caractère plus ou moins abrasif et vitesse ou pression du fluide (eau) transporté dans le circuit, etc. En milieu ouvert, cela devient plus délicat.

Mettre en place une protection

On peut tenter d'isoler la pièce de l'environnement par une barrière : couche de peinture, de matière plastique, etc., ou par un traitement : nitruration, chromatation, projection plasma.

La corrosion des métaux étant essentiellement un phénomène d'oxydoréduction, on peut jouer sur le potentiel électrochimique de surface. Pour simplifier, lors de l'oxydation, une espèce chimique de l'environnement prend des électrons (ions) au matériau. Si l'on fournit des électrons (ions) par un autre moyen (par un générateur électrique, ou bien par une autre réaction chimique), on empêche le matériau de perdre ses propres électrons (ions). C'est le principe de la protection cathodique.

La corrosion des métaux étant essentiellement un phénomène d'oxydoréduction, on peut jouer sur le potentiel électrochimique de surface. Pour simplifier, lors de l'oxydation, une espèce chimique de l'environnement prend des électrons (ions) au matériau. Si l'on fournit des électrons (ions) par un autre moyen (par un générateur électrique, ou bien par une autre réaction chimique), on empêche le matériau de perdre ses propres électrons (ions). C'est le principe de la protection cathodique.

Il est ainsi possible d'introduire un autre objet pour ralentir ou empêcher la réaction d'oxydoréduction. Un premier moyen est d'utiliser une « anode sacrificielle ». Cette nouvelle pièce, souvent en zinc ou magnésium, abaisse en effet le potentiel électrochimique de la surface à protéger en dessous du seuil d'oxydation, et va se corroder à la place de la structure à protéger. En milieu aqueux, il suffit de visser ou de mettre en contact l'anode sacrificielle sur le produit à protéger.

À l'air libre, il faut entièrement recouvrir la pièce de zinc (traitement galvanique), qui agit non seulement en surface de la pièce mais aussi de l'intérieur. On peut aussi mettre des particules dans la peinture, ce qui associe barrière physique et protection cathodique.

Un deuxième moyen de réaliser la protection cathodique est d'abaisser le potentiel du métal avec une source électrique externe, en imposant un courant entre la pièce et une anode externe.

Organiser une inspection régulière

Dans les installations industrielles, l'effet de la corrosion sur les métaux est perpétuellement traqué. La formation de corrosion est un problème particulièrement grave, car elle affecte le fonctionnement mécanique des composants. Ceux-ci peuvent tomber totalement ou partiellement en panne.

Dans des cas extrêmes, des systèmes entiers peuvent être affectés par la corrosion, comme récemment dans le domaine nucléaire. Les coûts engendrés deviennent alors très vite importants dès qu’il y a nécessité de remplacer une pièce et de provoquer l’arrêt d’une production.

Pour pallier cette difficulté, des plans de maintenance prédictive sont également mis en place dans l’industrie. Mais il est difficile de prédire par avance l’apparition de la corrosion. La typologie d’une installation, la diversité des produits mis en jeu, la variété des expositions, des environnements (dont l'immersion dans l'eau), la dynamique des flux d’air, d’humidité, de température rendent la tâche extrêmement complexe.

Il est ainsi fréquent qu'une inspection révèle l'apparition de piqûres et de chancres (signes avant-coureurs de la corrosion) au niveau de réservoirs, bacs de stockage, conduites de vapeur, tuyauteries… Dans l’industrie pétrolière par exemple, les contrôles "corrosion" sont de l’ordre dimensionnel (mesure des pertes d’épaisseur, des déformations, etc.), électrocinétique, galvanique ou encore bio-physico-chimique.

Sur les installations de surface accessibles par l’extérieur, ces contrôles de la corrosion sont manuels, statiques, ponctuels ou encore cartographiques voire continus (monitoring). Pour les installations souterraines et sous-marines inaccessibles, on utilise des systèmes automatisés dynamiques (robots mobiles).

Et si l’intelligence des couleurs permettait d’automatiser la détection ?

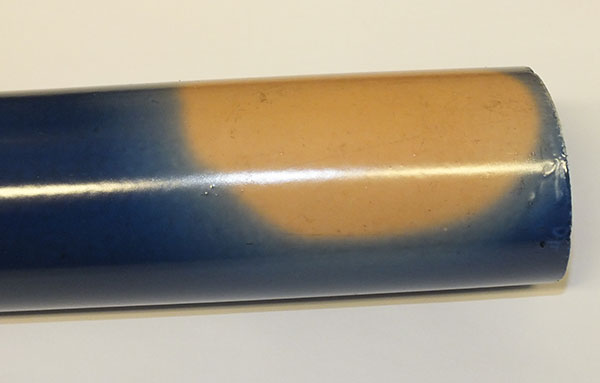

Au sein d’OliKrom, nos équipes d’experts ont conçu une nouvelle approche pour détecter les premiers signes de la corrosion. L’idée est d’utiliser la propriété particulière de certains produits à changement de couleur et/ou de propriété de luminescence pour signaler l’évolution de la matière, pour suivre la formation des premiers indices de dégradation.

C’est ce que nous appelons l’intelligence des couleurs, cet art de faire « parler les couleurs » pour traquer, signaler, informer de l'imminence d'une anomalie industrielle (sécurité industrielle / maintenance prédictive).

Nous déployons déjà cette approche dans le domaine de l’Energie avec notre partenaire industriel GRTGaz. Nous avons la capacité d’adapter le seuil de détection et de moduler la réponse optique des revêtements pour permettre une détection optimale par voie aérienne (drone, vidéosurveillance...). Ce qui ouvre la voie à l’automatisation du processus de contrôle de la corrosion.

Pour Ahmed Fakhry de GRTGaz (ingénieur de recherche, département Pipeline, RICE), « l’innovation d’OliKrom va permettre aux opérateurs de se rendre compte, grâce aux changements de couleur ou d’état de luminescence, d’un début de corrosion sur les ouvrages aériens. Certains ouvrages sont difficilement accessibles et cette innovation va faire diminuer les coûts liés à la réparation et à la réhabilitation des conduites. »

Nul doute que cette innovation de rupture va intéresser d’autres industriels pour la surveillance de nombreux produits. Des développements viennent tout juste d’être initiés dans le domaine aéronautique, spatial...

Vous avez un projet pour traquer la corrosion ?

Vous êtes intéressé par le développement d’une solution anti-corrosion pour traquer les premiers indices de corrosion, la présence de rouille sur un métal ?

Nos équipes sont à votre écoute pour développer une solution sur-mesure.

![]()

NOUS CONTACTER

Nous revenons vers vous dans les meilleurs délais.

« * » indique les champs nécessaires