Maintenance prédictive

Faire parler les couleurs pour alerter en temps réel

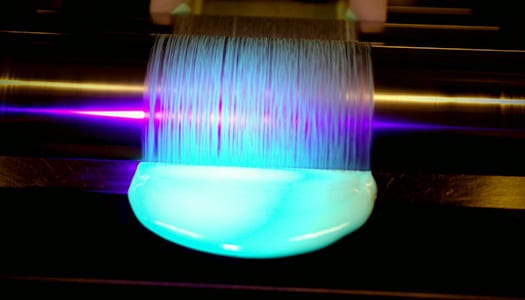

Nous faisons "parler les couleurs" pour anticiper les défaillances à venir sur un équipement, un produit, un système. Notre objectif est de garantir la sécurité et la fiabilité de l’outil industriel dans une logique de maintenance prédictive.

Avec la naissance des matériaux intelligents, la couleur d’un revêtement n’est plus fixe : elle peut changer avec son environnement et être programmée à la demande.

Le temps de la maintenance corrective est révolu

Fini le temps de la maintenance corrective qui consistait à réparer - voire remplacer - une pièce une fois la panne constatée sur l'équipement. Ce type de maintenance conduisait à intervenir trop tard sur les systèmes, et donc à des arrêts de la chaîne de production, un impact sur la productivité.

Fini également la maintenance préventive qui consistait à planifier à l’avance un contrôle à intervalle régulier (à l’image de la révision d'un véhicule) pour réduire l’occurrence d'une panne. Les interventions programmées sur les équipements sans problème est vécu comme un surcoût sur la productivité discutable.

Aujourd’hui, nous assistons à une nouvelle mutation dans l’industrie : la maintenance prédictive. La maintenance prédictive pourrait permettre aux entreprises d’économiser environ 560 milliards d’euros d’ici 2025. A l’avenir, les industries utiliseront de plus en plus les analyses de données issues du Big Data (internet), les capteurs intelligents et les algorithmes. Elles mettront en place des systèmes intelligents capables de maintenir les équipements en fonctionnement afin d’améliorer leur efficacité et de stimuler la productivité. L’intelligence artificielle, l’Internet des objets industriels et le machine learning des capteurs leur permettront également de développer cette approche de maintenance prédictive.

Notre rôle à OliKrom est d'être au côté des industriels dans cette mutation vers la maintenance prédictive. Nous développons des solutions intelligentes pour anticiper les défaillances des équipements, en tenant compte des données propres à chaque installation, en temps réel et en continu.

La maintenance prédictive est une stratégie de surveillance pour prévenir efficacement la panne d'un équipement et réduire les coûts d'intervention sur la chaîne de production. Notre expertise est d'exploiter la richesse offerte par les matériaux intelligents. Les options pour créer des dispositifs de maintenance prédictive (capteurs, indicateurs, composants…), interactifs avec leur environnement, sont sans limite.

Dans le contexte de la maintenance prédictive, la matière peut devenir réactive à la température, à la lumière (photochromes et luminescents), à la pression, à la présence d’un solvant ou d’un gaz.

Monitorer en direct un événement

Une détection visuelle ou automatisée

En fonction de la maintenance prédictive recherchée et des capteurs à développer, nous ajustons la modulation optique des matériaux.

- La détection peut ainsi être visuelle pour qu’un opérateur soit en mesure d’identifier l’occurrence d’un disfonctionnement imminent, la panne préventive.

- L’analyse de la maintenance peut également être automatisée pour être monitorée par drone, télésurveillance...

Tout se passe à l’échelle du matériau. La sélection des bons composants moléculaires permet à nos équipes de programmer le phénomène de commutation pour qu’il s’accompagne d’une modification des propriétés optiques dans le domaine spectral de l’ultra-violet, du visible, du proche ou du lointain infrarouge.

À l’exemple d’un revêtement fonctionnalisé pour devenir réactif à la température à l’extérieur d’un conduit de cheminée industrielle, le changement de couleur monitoré va permettre d’alerter qu’un disfonctionnement est en train d’intervenir par usure de la paroi protectrice.

Une matériau sensible à un choc par changement de couleur peut alerter que le seuil d'endommagement est atteint et qu'un risque de délamination de la structure composite d'un avion peut intervenir.

Un contrôle adapté pour une maintenance ni trop tôt, ni trop tard

Lorsque la maintenance prédictive fonctionne efficacement en tant que stratégie de prévention, elle est effectuée sur les machines seulement lorsque cela est nécessaire. C’est-à-dire, la maintenance prédictive alerte juste avant qu’une panne ne soit susceptible de se produire.

La stratégie de maintenance prédictive entraîne plusieurs économies de coûts : réduction du temps d’entretien de l’équipement, des heures de production consacrées à la maintenance, du coût des pièces de rechange et allongement de la durée de vie des équipements.

La notion de cinétique pour la programmation des matériaux est en conséquence extrêmement importante pour ne pas alerter ni trop tôt, ni trop tard.

Notre rôle est d’adapter les mécanismes mis en jeu pour obtenir la bonne temporisation de la maintenance prédictive, la bonne analyse pour une maintenance prédictive ciblée et efficace. Pour cela, nous programmons le changement de propriété optique au bon seuil de déclenchement avec un effet réversible ou irréversible.

La fatigabilité de certains matériaux est même mise à profit pour créer une temporisation programmée. Le changement de couleur intervient uniquement après un certain nombre de cycles, à l'exemple de la prise en compte de la température pour indiquer la nécessité d’une intervention.

Des revêtements pour une maintenance prédictive autonome

Certains environnements industriels contraints imposent une surveillance sans alimentation électrique. L'enjeu est dans ce domaine de déployer des solutions de maintenance prédictive autonome.

En réponse à ce besoin, les matériaux intelligents sont particulièrement intéressants. Dans ces matériaux, les mécanismes mis en jeu pour changer la couleur et/ou la luminescence sont thermodynamiques. Il s'agit d’une solution passive : pas besoin d’électricité, d'algorithmes, le changement de couleur intervient uniquement lorsque le seuil est franchi.

Tout est dans la programmation initiale du matériau pour présenter le bon seuil de déclenchement : température, intensité lumineuse, niveau de détection du gaz ciblé…

Il s’agit en conséquence d’un phénomène robuste qui contraste avec les fragilités électroniques des capteurs électroniques pour l'analyse des données sur machines : pannes, piratage, etc.

A titre d'exemple, l’usage de revêtements thermochromes peut se substituer aux thermocouples et/ou thermomètres : c’est aujourd'hui une réalité industrielle en maintenance prédictive sur machine.

En 2021, le groupe GRTgaz était à la recherche d’un partenaire capable de lui apporter une réponse opérationnelle innovante de maintenance prédictive pour identifier la corrosion sur les canalisations aériennes de son réseau. Ce type de phénomène est détecté à l’heure actuelle par une inspection minutieuse réalisée par des agents de GRTgaz sur le terrain.

Pour Ahmed Fakhry (ingénieur de recherche, département Pipeline, RICE) : « OliKrom a convaincu par sa clarté et la pertinence de ses propositions. Ils sont experts dans le domaine des pigments intelligents et nous recherchions justement une solution de maintenance prédictive, capable de changer de couleur à l’apparition de la corrosion.

Cette technologie préventive va permettre aux opérateurs de se rendre compte, grâce aux changements de couleur ou d’état de luminescence, d’un début de corrosion sur les ouvrages aériens. Cela va faire diminuer les coûts liés à la réparation de certaines pièces et à la réhabilitation des conduites. »

Signalétique luminescente

Sécurisation des déplacements de nuit sur site industriel : cheminements sécurisés, zones dangereuses, circuits d'évacuations, escaliers...

Nature : Phase solvantée ou aqueuse

Support : Bitume - Ciment - Métal

Application : Spray - Pinceau - Rouleau - Bombe Aérosol

Peintures intelligentes

Produit sur-mesure : peinture à changement de couleur en fonction de la température, la lumière, un choc, un solvant ou un gaz.

Nature : Phase solvantée ou aqueuse

Support : A définir en fonction du projet

Application : Spray - Pinceau - Rouleau - Bombe Aérosol

Encres intelligentes

Produit sur-mesure : encre à changement de couleur en fonction de la température, la lumière, un choc, un solvant ou un gaz

Nature : Encre solvantée ou photo-réticulable UV

Support : A définir en fonction du projet

Application : Sérigraphie - Flexographie - Tampographie

![]()

NOUS CONTACTER

Nous revenons vers vous dans les meilleurs délais.

« * » indique les champs nécessaires